Continuo con la serie delle domande che mi sono giunte sul gruppo Facebook BBC micro:bit Italy, questa volta dall’amico: Davide

ciao Michele Maffucci, uno degli altri “problemi” che ho notato che non capiscono, quando alimenti separatamente, il “negativo in comune”

Magari un giorno affronta l’argomento 🙂

Quando si alimenta separatamente (micro:bit o Arduino da una fonte e motori/driver da un’altra), molti si bloccano sul concetto di “negativo in comune”. Un modo semplice per capirlo è l’esempio dell’ascensore che spesso faccio durante le mie lezioni.

Immagina due persone che vogliono incontrarsi in un edificio:

- la prima usa come riferimento il piano terra e dice: “sono al 2° piano”;

- la seconda, però, considera “piano terra” il 1° piano (ha spostato lo zero): anche lei dice “sono al 2° piano”, ma in realtà si trova su un livello diverso.

Risultato: usano numeri uguali, ma riferiti a zeri diversi, quindi non riescono a coordinarsi e incontrarsi.

In elettronica succede la stessa cosa: un segnale “alto” (ad esempio 3,3 V) significa 3,3 V rispetto a un riferimento, cioè rispetto alla massa (GND). Se micro:bit e driver/servo non condividono la stessa massa, quel “3,3 V” può non essere interpretato correttamente perché lo “zero” dell’uno non coincide con lo “zero” dell’altro.

Nota importante: massa e terra non sono la stessa cosa (anche se a volte coincidono)

- Massa / GND (0 V di riferimento): è il potenziale comune di riferimento del circuito, spesso chiamato anche 0 V. È il “piano terra” della nostra analogia: lo zero rispetto a cui misuriamo e capiamo i segnali.

- Terra / PE (Protective Earth – protezione): è il collegamento all’impianto di terra, usato soprattutto per sicurezza elettrica (scariche, guasti, schermature).

In molti dispositivi alimentati da rete, la massa del circuito può essere collegata alla terra, e in quel caso massa e terra finiscono per trovarsi allo stesso potenziale e spesso si parla di “0 V”.

In sistemi a batteria (micro:bit, driver, servo, pacchi AA/AAA) come ad esempio i nostri robot didattici, non esiste una “terra” fisica collegata all’impianto: esiste solo la massa come riferimento comune.

Quindi, quando diciamo “mettere il negativo in comune”, intendiamo:

“Rendere comune il riferimento (GND) tra i dispositivi che devono scambiarsi segnali.”

in altro modo:

GND micro:bit < - > GND driver/servo < - > GND batteria motori

In breve: potete tenere alimentazioni separate, ma dovete rendere comune il riferimento (GND), altrimenti i segnali non hanno un “piano zero” condiviso e il controllo diventa instabile.

Schema pratico

GND micro:bit ─────────┐

GND driver/motor board ├──> punto massa comune

GND batteria motori ───┘

Il concetto è: micro:bit invia il segnale, il driver lo interpreta, ma entrambi devono riferirsi allo stesso “0 V”.

Schema di collegamento – casi tipici

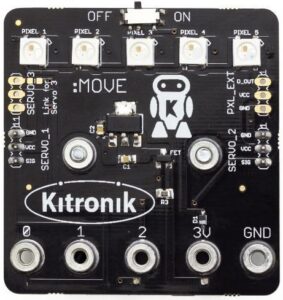

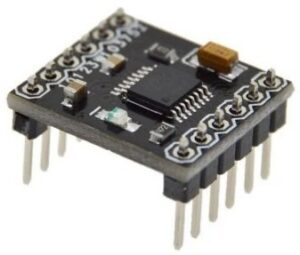

A. micro:bit + driver motori DC (ponte H / Motor driver)

- Batteria motori + (positivo) > Vmot / +VIN driver

- Batteria motori − (negativo) > GND driver

- micro:bit pin (PWM/direzione) > IN1/IN2/ENA… (driver)

- micro:bit GND > GND driver (fondamentale)

IMPORTANTE: non serve collegare i “positivi” tra loro; serve collegare i GND.

B. micro:bit + servo (alimentazione servo separata)

- Batteria servo + (positivo) > V+ servo

- Batteria servo − (negativo) > GND servo

- micro:bit pin segnale > SIG servo

- micro:bit GND > GND servo

Senza GND in comune il servo può tremare, non rispondere o muoversi in modo erratico.

C. micro:bit alimentata e motori sullo stesso pacco batterie (solo se il pacco è adeguato)

- Stesso pacco batterie > micro:bit (tramite regolazione corretta) + driver;

- GND è già comune per costruzione;

- è pratico, ma attenzione ai disturbi: spesso conviene comunque separare la potenza motori.

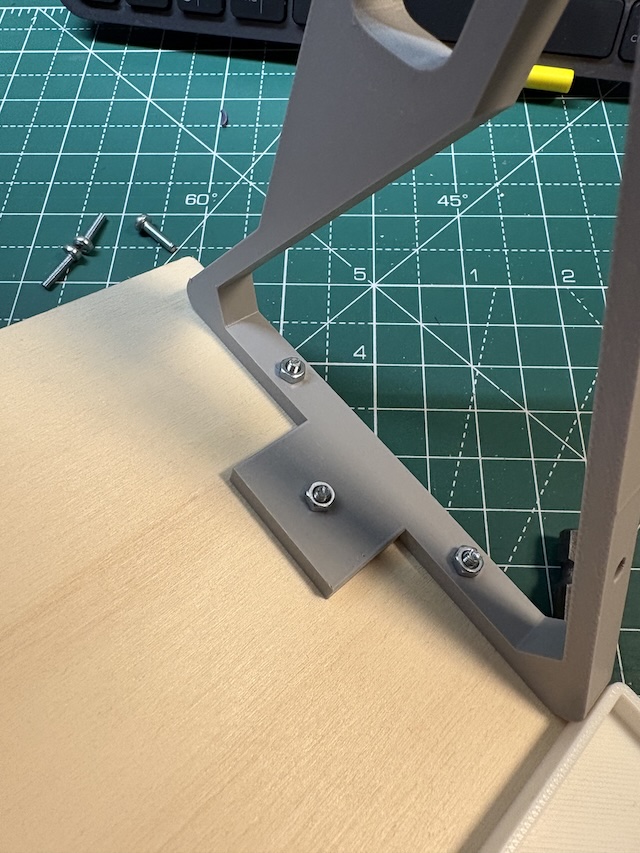

Accorgimenti costruttivi utili

- collegare “a stella” le masse, ovvero un punto comune su cui colleghiamo tutte le masse vicino al driver/alimentazione motori, evitare se possibile collegamenti di masse in cascata;

- mantenere i cavi motore e quelli di segnale separati quando possibile;

- aggiungere condensatori di disaccoppiamento vicino al driver/servi (se il kit non li integra già).

Per approfondimenti consiglio la lettura del post: Sensori e attuatori lontani da Arduino: guida pratica al cablaggio corretto i consigli che vengono forniti possono essere adottati anche per la costruzione dei nostri robot didattici.

Questi concetti verranno approfonditi in modo pratico durante il mio prossimo corso di robotica.

Buon Making a tutti.

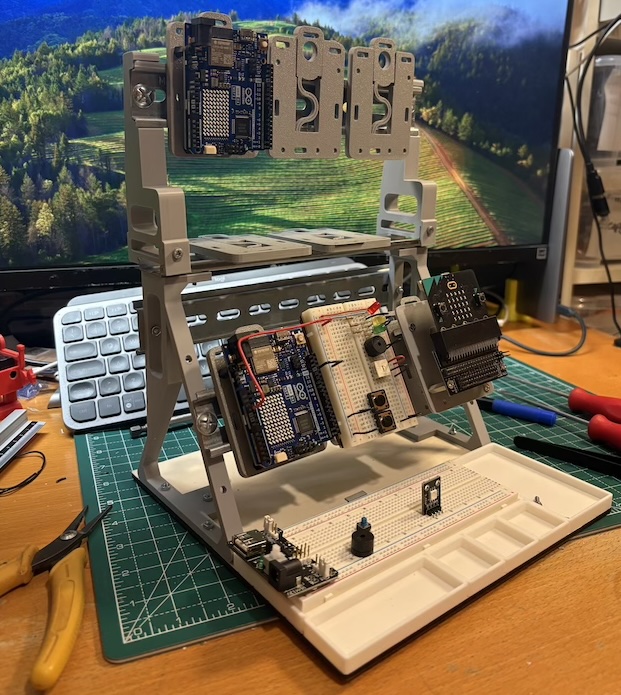

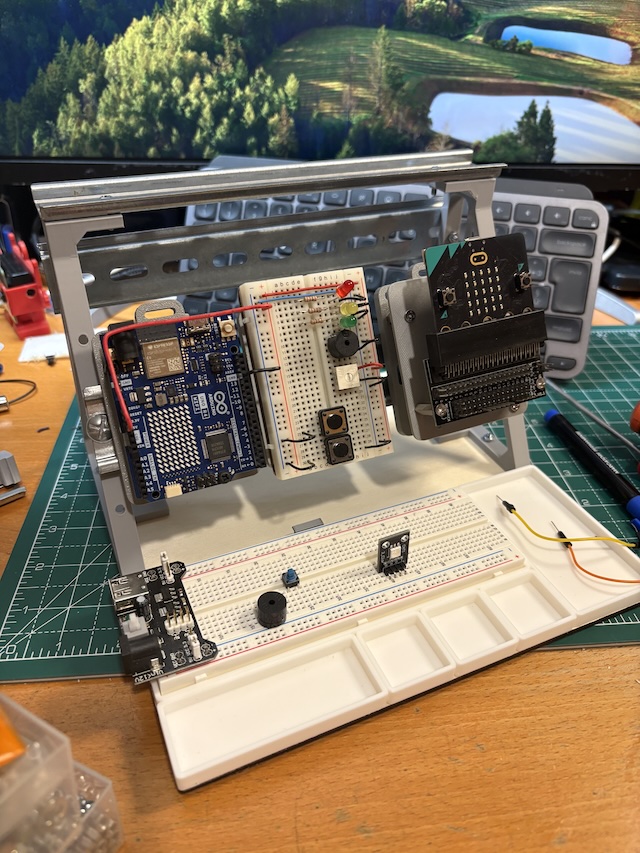

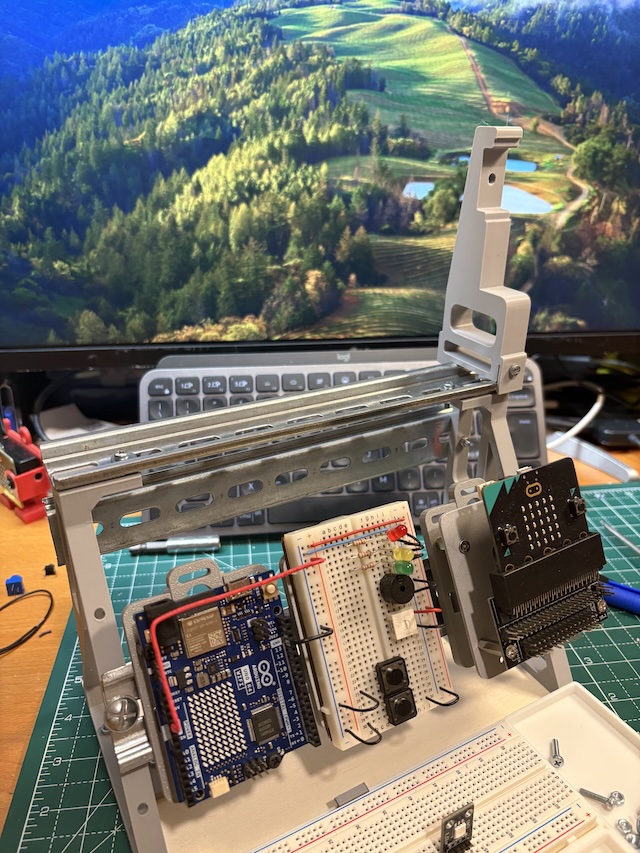

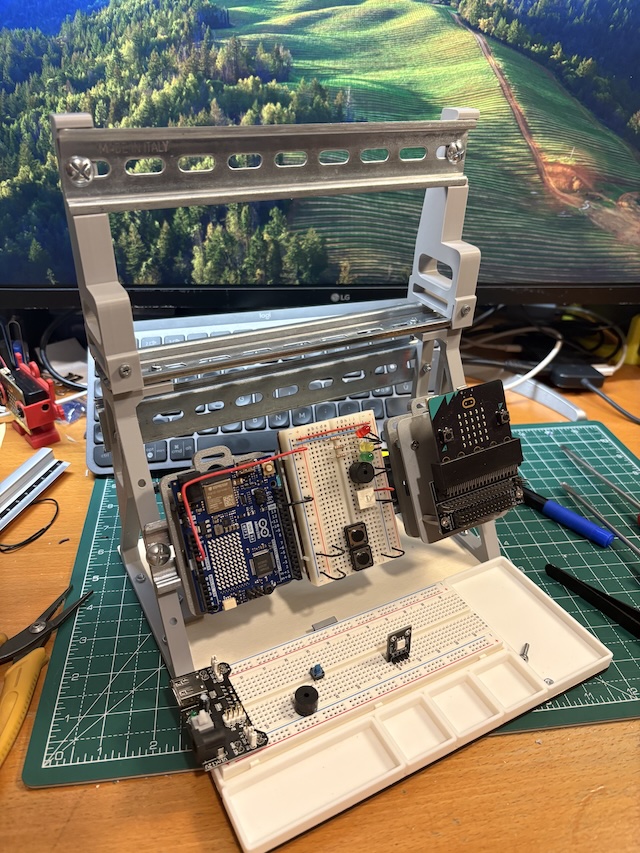

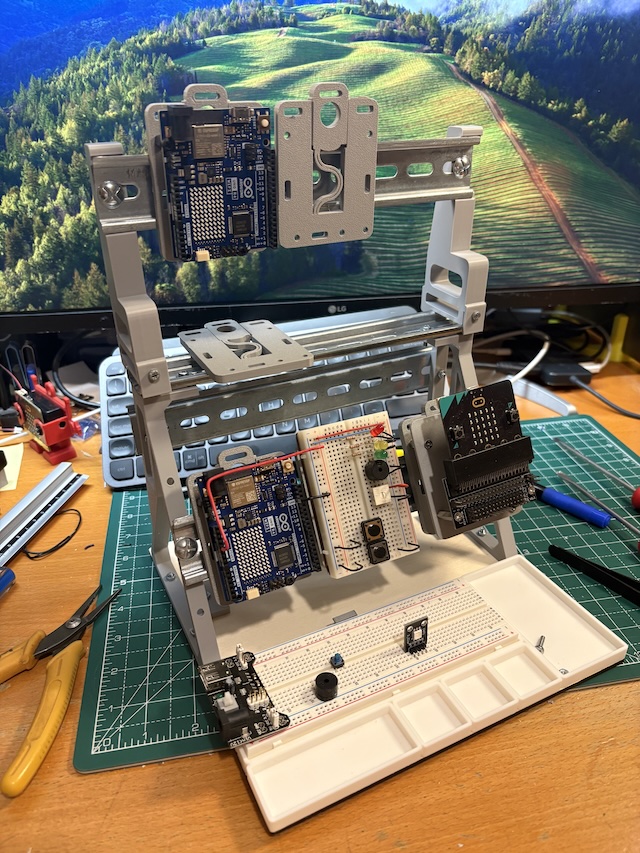

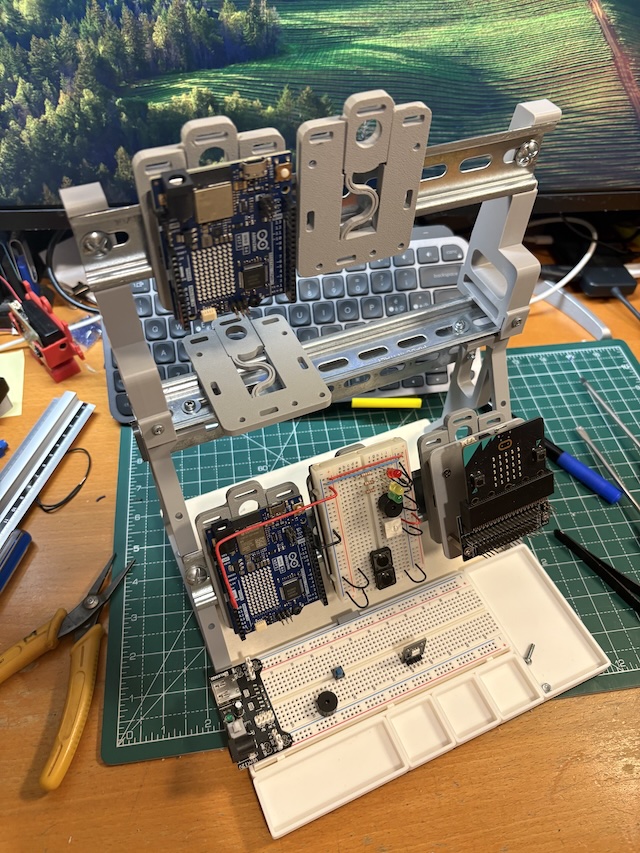

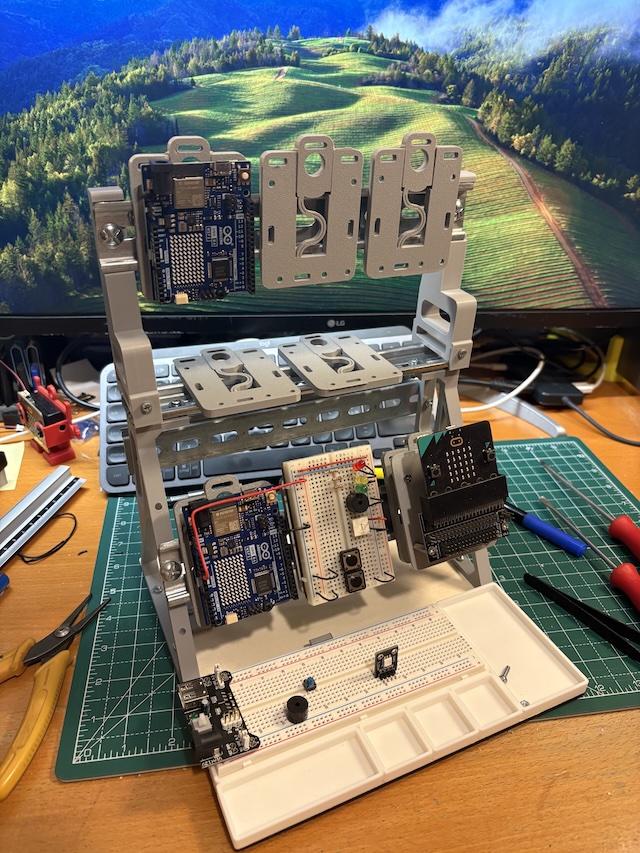

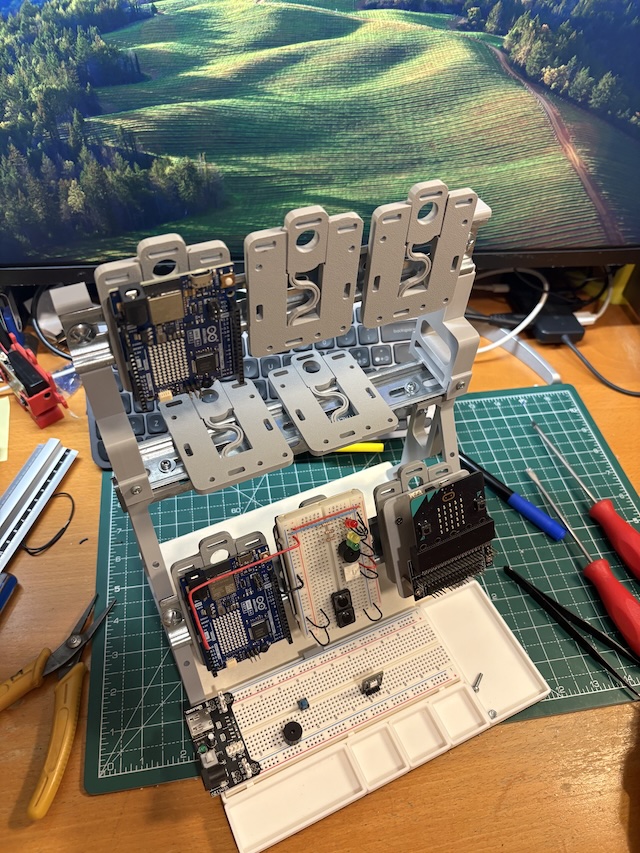

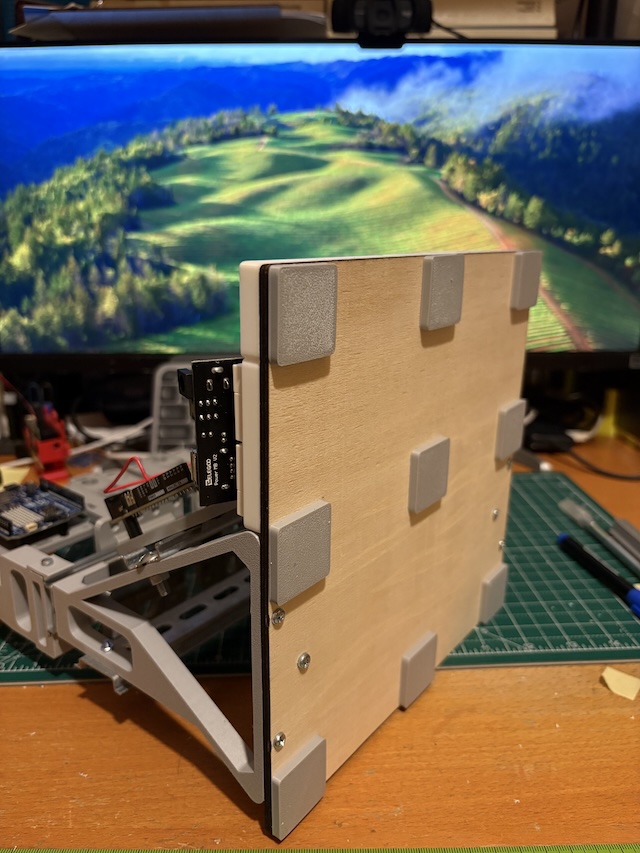

In laboratorio sicurezza = metodo + ordine. Un prototipo ben organizzato non è solo più “bello”: è più sicuro, più facile da testare e più veloce da riparare. Lavoriamo con alimentazioni, correnti, componenti sensibili: le buone abitudini proteggono persone, strumenti e risultati.

In laboratorio sicurezza = metodo + ordine. Un prototipo ben organizzato non è solo più “bello”: è più sicuro, più facile da testare e più veloce da riparare. Lavoriamo con alimentazioni, correnti, componenti sensibili: le buone abitudini proteggono persone, strumenti e risultati.